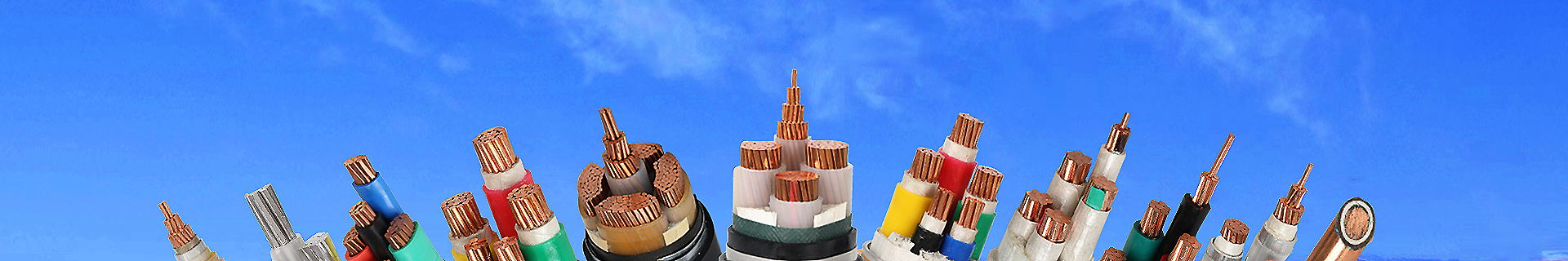

電(diàn)線(xiàn)電(diàn)纜是以長(cháng)度為(wèi)基本計量單位,所有(yǒu)電(diàn)線(xiàn)電(diàn)纜從導體(tǐ)加工(gōng)開始,在導體(tǐ)的外圍一層一層地加上絕緣、屏蔽、成纜、護層等而制成電(diàn)線(xiàn)電(diàn)纜産(chǎn)品。産(chǎn)品結構越複雜,疊加的層次就越多(duō)。

電(diàn)線(xiàn)電(diàn)纜生産(chǎn)工(gōng)藝流程

1銅、鋁單絲拉制

電(diàn)線(xiàn)電(diàn)纜常用(yòng)的銅、鋁杆材,在常溫下,利用(yòng)拉絲機通過一道或數道拉伸模具(jù)的模孔,使其截面減小(xiǎo)、長(cháng)度增加、強度提高。拉絲是各電(diàn)線(xiàn)電(diàn)纜公(gōng)司的首道工(gōng)序,拉絲的主要工(gōng)藝參數是配模技(jì )術。

2單絲退火

銅、鋁單絲在加熱到一定的溫度下,以再結晶的方式來提高單絲的韌性、降低單絲的強度,以符合電(diàn)線(xiàn)電(diàn)纜對導電(diàn)線(xiàn)芯的要求。退火工(gōng)序關鍵是杜絕銅絲的氧化。

3導體(tǐ)的絞制

為(wèi)了提高電(diàn)線(xiàn)電(diàn)纜的柔軟度,以便于敷設安(ān)裝(zhuāng),導電(diàn)線(xiàn)芯采取多(duō)根單絲絞合而成。從導電(diàn)線(xiàn)芯的絞合形式上,可(kě)分(fēn)為(wèi)規則絞合和非規則絞合。非規則絞合又(yòu)分(fēn)為(wèi)束絞、同心複絞、特殊絞合等。

為(wèi)了減少導線(xiàn)的占用(yòng)面積、縮小(xiǎo)電(diàn)纜的幾何尺寸,在絞合導體(tǐ)的同時采用(yòng)緊壓形式,使普通圓形變異為(wèi)半圓、扇形、瓦形和緊壓的圓形。此種導體(tǐ)主要應用(yòng)在電(diàn)力電(diàn)纜上。

4絕緣擠出

塑料電(diàn)線(xiàn)電(diàn)纜主要采用(yòng)擠包實心型絕緣層,塑料絕緣擠出的主要技(jì )術要求:

4.1.偏心度:擠出的絕緣厚度的偏差值是體(tǐ)現擠出工(gōng)藝水平的重要标志(zhì),大多(duō)數的産(chǎn)品結構尺寸及其偏差值在标準中(zhōng)均有(yǒu)明确的規定。

4.2.光滑度:擠出的絕緣層表面要求光滑,不得出現表面粗糙、燒焦、雜質(zhì)的不良質(zhì)量問題。

4.3.緻密度:擠出絕緣層的橫斷面要緻密結實、不準有(yǒu)肉眼可(kě)見的針孔,杜絕有(yǒu)氣泡的存在。

5成纜

對于多(duō)芯的電(diàn)纜為(wèi)了保證成型度、減小(xiǎo)電(diàn)纜的外形,一般都需要将其絞合為(wèi)圓形。絞合的機理(lǐ)與導體(tǐ)絞制相仿,由于絞制節徑較大,大多(duō)采用(yòng)無退扭方式。

成纜的技(jì )術要求:一是杜絕異型絕緣線(xiàn)芯翻身而導緻電(diàn)纜的扭彎;二是防止絕緣層被劃傷。

大部分(fēn)電(diàn)纜在成纜的同時伴随另外兩個工(gōng)序的完成:一個是填充,保證成纜後電(diàn)纜的圓整和穩定;一個是綁紮,保證纜芯不松散。

6内護層

為(wèi)了保護絕緣線(xiàn)芯不被铠裝(zhuāng)所疙傷,需要對絕緣層進行适當的保護,内護層分(fēn):擠包内護層(隔離套)和繞包内護層(墊層)。繞包墊層代替綁紮帶與成纜工(gōng)序同步進行。

7裝(zhuāng)铠

敷設在地下電(diàn)纜,工(gōng)作(zuò)中(zhōng)可(kě)能(néng)承受一定的正壓力作(zuò)用(yòng),可(kě)選擇内鋼帶铠裝(zhuāng)結構。(PS:你想學(xué)習更多(duō)線(xiàn)纜技(jì )術嗎?請點這裏,海量線(xiàn)纜技(jì )術幹貨等着你,讓我們一起進步)電(diàn)纜敷設在既有(yǒu)正壓力作(zuò)用(yòng)又(yòu)有(yǒu)拉力作(zuò)用(yòng)的場合(如水中(zhōng)、垂直豎井或落差較大的土壤中(zhōng)),應選用(yòng)具(jù)有(yǒu)内鋼絲铠裝(zhuāng)的結構型。

8外護套

外護套是保護電(diàn)線(xiàn)電(diàn)纜的絕緣層防止環境因素侵蝕的結構部分(fēn)。外護套的主要作(zuò)用(yòng)是提高電(diàn)線(xiàn)電(diàn)纜的機械強度、防化學(xué)腐蝕、防潮、防水浸人、阻止電(diàn)纜燃燒等能(néng)力。根據對電(diàn)纜的不同要求利用(yòng)擠塑機直接擠包塑料護套。